ESTUDIOS DE CASO 1:

CONTINENTAL

PROBLEMA 1

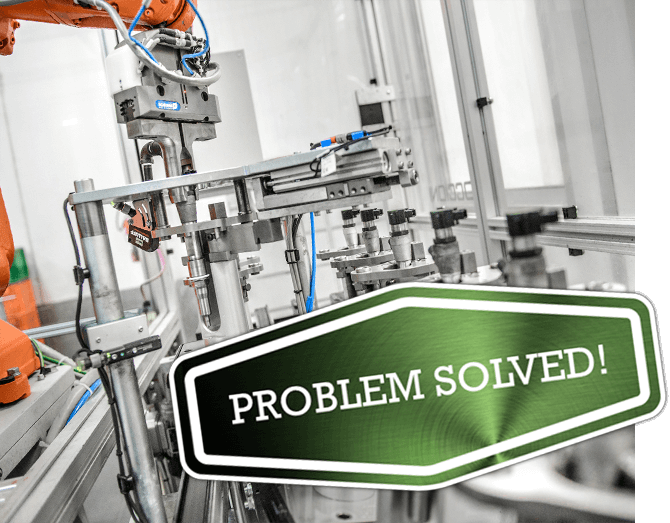

La planta de Newport News de Continental Automotive gestionaba un inyector diesel de bajo volumen y gran complejidad. Cuando Continental recibió $100 millones de nuevo capital para apoyar el lanzamiento de un nuevo producto, sabían que necesitaban una solución para eliminar el antiguo inyector diésel de su gama y poder concentrarse en sus nuevos programas.

SOLUCIÓN 1

Elaboramos un contrato que permitiría a PurePower comprar todo el capital existente, hacerse cargo de la base de suministro de la lista de materiales presupuestada y realizar el PPAP del producto en nuestras instalaciones de Blythewood. Nuestros gestores de programa supervisaron todo el proceso, que se completó con un aumento de la producción de tres meses para acomodar el tiempo de transferencia y recalificar el equipo.

RESULTADO 1

Ejecución impecable. Completamos el montaje con cero defectos de calidad, completamos la transferencia y recalificación de los equipos antes de lo previsto y finalizamos el PPAP a tiempo con el cliente, todo ello con cero defectos desde el lanzamiento hasta la actualidad.

ESTUDIOS DE CASO 2:

NAVISTAR

PROBLEMA 2

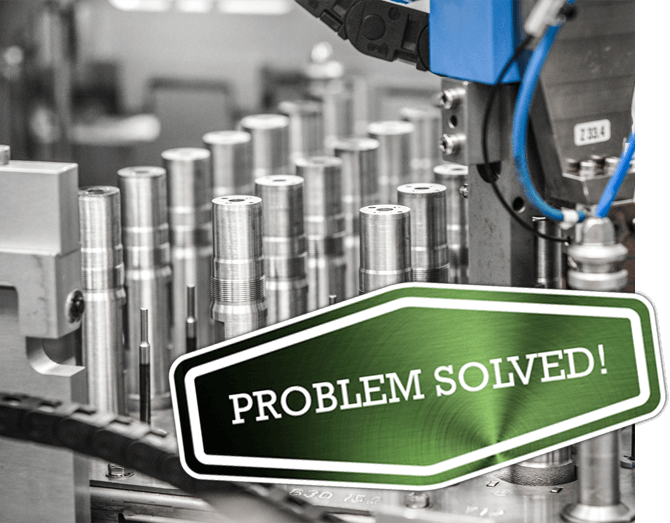

Navistar tenía un proveedor extranjero que enviaba componentes de baja calidad que provocaban paradas en la línea de motores. El proveedor no era capaz de mecanizar dimensiones con tolerancias muy estrechas (menos de 10 micras) con referencias GD&T complejas a múltiples puntos de referencia.

SOLUCIÓN 2

En ocho semanas creamos una fijación, programamos un VMC Mazak 630, cualificamos la fijación, completamos el PPAP de nivel 3 y enviamos el producto en un embalaje retornable personalizado. La pieza ha estado libre de defectos durante más de tres años.

RESULTADO 2

El problema de nuestro cliente se resolvió sin que se produjera ninguna parada de la línea de este componente.

CASOS PRÁCTICOS 3:

NUEVA TECNOLOGÍA DE SISTEMAS DE COMBUSTIBLE

PROBLEMA 3

Muchas empresas de nueva creación han invertido mucho en capacidades de desarrollo avanzadas y en propiedad intelectual. Lo que les falta a la mayoría es infraestructura para diseñar un producto que pueda fabricarse, hacer prototipos y probar estos prototipos.

En este caso concreto, la empresa contaba con fabricantes de equipos originales dispuestos a probar su producto si era capaz de demostrarlo:

- El producto podría fabricarse en grandes cantidades a un coste razonable, y

- Los resultados de las pruebas de rendimiento del producto mostraron mejoras en comparación con las tecnologías predominantes

SOLUCIÓN 3

Dado que PurePower lleva más de 15 años diseñando y probando componentes de sistemas de combustible en un entorno de gran volumen, pudimos proporcionar una amplia ayuda, rediseñando el producto junto con el cliente. Proporcionamos un diseño y un presupuesto de producción para demostrar la viabilidad del producto para la producción de grandes volúmenes. Se realizaron pruebas en nuestros bancos de pruebas de rendimiento, que demostraron que el producto era superior a la tecnología actual.

RESULTADO 3

El cliente pudo entonces completar el siguiente paso, que consistía en someter su producto a pruebas en distintos fabricantes de equipos originales.