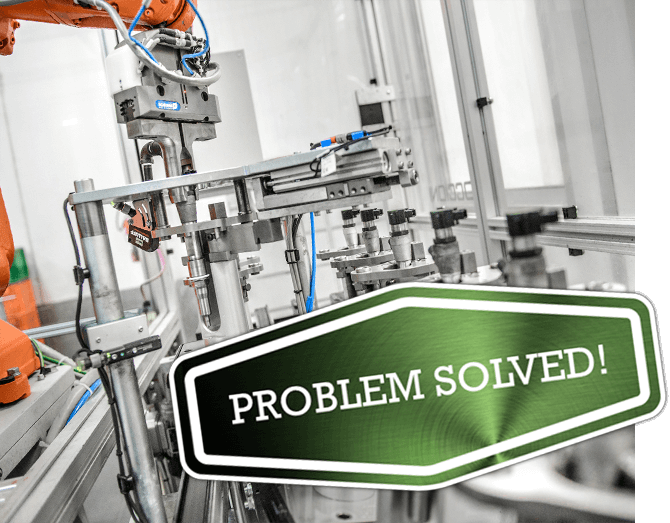

FALLSTUDIEN 1:

CONTINENTAL

PROBLEM 1

Das Werk von Continental Automotive in Newport News verwaltete eine hochkomplexe Diesel-Einspritzdüse mit geringen Stückzahlen. Als Continental $100 Millionen an neuem Kapital zur Unterstützung einer neuen Produkteinführung erhielt, wusste man, dass man eine Lösung brauchte, um das alte Diesel-Einspritzventil aus dem Programm zu nehmen, damit man sich auf die neuen Programme konzentrieren konnte.

LÖSUNG 1

Wir haben einen Vertrag ausgearbeitet, der es PurePower ermöglicht, das gesamte vorhandene Kapital zu kaufen, die Lieferbasis für die kalkulierte Stückliste zu übernehmen und das Produkt in unserem Werk in Blythewood PPAP zu prüfen. Unsere Programmmanager überwachten den gesamten Prozess, einschließlich eines Produktionsaufbaus von drei Monaten, um die Zeit für den Transfer und die erneute Qualifizierung der Ausrüstung zu berücksichtigen.

ERGEBNIS 1

Einwandfreie Ausführung. Wir haben den Aufbau ohne Qualitätsmängel abgeschlossen, den Transfer und die Requalifizierung der Ausrüstung schneller als veranschlagt abgeschlossen und den PPAP pünktlich mit dem Kunden abgeschlossen - und das alles mit null Mängeln vom Start bis heute.

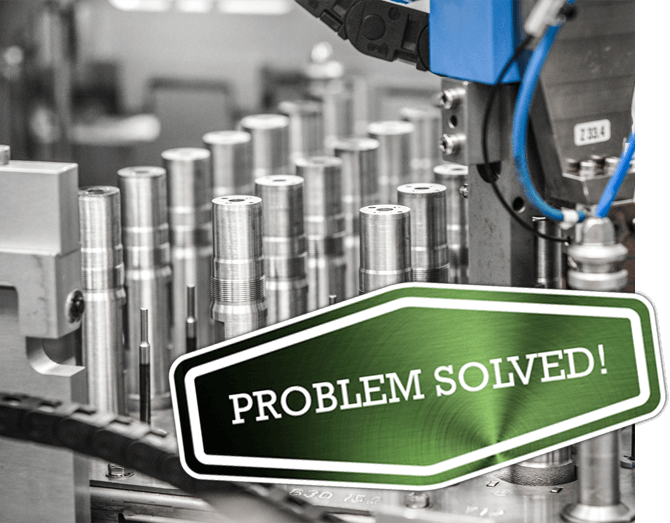

FALLSTUDIEN 2:

NAVISTAR

PROBLEM 2

Navistar hatte einen ausländischen Zulieferer, der minderwertige Komponenten lieferte, die Ausfallzeiten in der Motorenfertigung verursachten. Der Lieferant war nicht in der Lage, sehr enge Toleranzmaße - unter 10 Mikrometer - mit komplexen GD&T-Bezügen zu mehreren Bezugspunkten zu bearbeiten.

LÖSUNG 2

Innerhalb von acht Wochen erstellten wir eine Vorrichtung, programmierten eine Mazak 630 VMC, qualifizierten die Vorrichtung, schlossen Level 3 PPAP ab und verschickten das Produkt in einer speziellen Mehrwegverpackung. Das Teil ist seit über drei Jahren fehlerfrei.

ERGEBNIS 2

Das Problem unseres Kunden wurde ohne Ausfallzeiten für diese Komponente gelöst.

FALLSTUDIEN 3:

NEUES TECHNISCHES STARTUP FÜR KRAFTSTOFFSYSTEME

PROBLEM 3

Viele Start-up-Unternehmen haben viel in fortgeschrittene Entwicklungskapazitäten und geistiges Eigentum investiert. Was den meisten von ihnen fehlt, ist die Infrastruktur, um ein Produkt zu entwerfen, das hergestellt werden kann, Prototypen herzustellen und diese zu testen.

In diesem speziellen Fall hatte das Unternehmen OEMs, die bereit waren, sein Produkt zu testen, wenn es dies nachweisen konnte:

- Das Produkt könnte in großen Mengen und zu angemessenen Kosten hergestellt werden, und

- Die Testergebnisse zur Leistung des Produkts zeigten Verbesserungen im Vergleich zu den vorherrschenden Technologien

LÖSUNG 3

Da PurePower seit mehr als 15 Jahren Kraftstoffsystemkomponenten für die Großserienproduktion entwickelt und testet, waren wir in der Lage, umfassende Hilfe zu leisten und das Produkt gemeinsam mit dem Kunden neu zu entwickeln. Wir lieferten ein Design und einen Kostenvoranschlag für die Produktion, um die Machbarkeit des Produkts für die Großserienproduktion aufzuzeigen. Auf unseren Leistungsprüfständen wurden Tests durchgeführt, die zeigten, dass das Produkt der aktuellen Technologie überlegen war.

ERGEBNIS 3

Der Kunde war dann in der Lage, den nächsten Schritt zu tun, nämlich sein Produkt bei verschiedenen OEMs testen zu lassen.